تجذب ذراع التسوية الأسمنتية والرملية بقوتها وكثافتها العالية ، مما يدفع أكثر من الوقت والمال والجهد المبذول.

على الرغم من العملية الشاقة ، إلا أنها تحتل مكانة رائدة في إعداد الركائز لوضع الأرضيات نظرًا لقدرتها على توفير المنحدر اللازم ، وكذلك تغطية أنظمة التدفئة تحت الأرضية..

الخصائص

ينقسم جهاز ذراع التسوية بالأسمنت الرملي إلى نوعين: مرتبط وغير منضم.

- النوع الأول يعتمد على التصاق قوي بقاعدة الأرضية..

- يتم وضع ذراع التسوية غير المنضم فوق طبقة إضافية ، والتي غالبًا ما تكون مزيجًا من الطين الممتد والرمل. هذه “الوسادة” تزيد من العزل الحراري ومقاومة الرطوبة.

يمكن أن تأخذ سماكة خليط الأسمنت قيمًا مختلفة. لا تؤثر الزيادة في مستوى التغطية على انخفاض كثافة ذراع التسوية. في نفس الوقت ، فإن مساحة السطح قادرة على تحمل حمولة تصل إلى 300 كجم. ومع ذلك ، إذا كان من الضروري زيادة الاستقرار ، تتم إضافة التعزيز.

يتم تطبيق شبكة معدنية فوق طبقة من الطين الممتد ، وفي حالة عدم وجودها يتم ربطها بطبقة من دريوال ودعامات خاصة.

يحتوي ذراع التسوية على هيكل مسامي يمكنه امتصاص الرطوبة الزائدة. ومن ثم يتبع ذلك زيادة حجم المياه في عملية صنع حل يهدد فيضان الجيران من الأسفل. من أجل منع العدوان المستقبلي إلى النصف مع تآكل التعزيز داخل المبنى ، يتم عزل ذراع التسوية عن طريق غشاء خاص. يتم تنفيذ العزل المائي باستخدام البيتومين المصطكي ونظائره.

بعد النضج الكامل ، يكتسب طلاء الرمل الأسمنتي لونًا رماديًا غنيًا. يشير تكوين الشقوق إلى حدوث انتهاك لتقنية الصب ، والذي يحدث بسبب التصلب غير المتكافئ. يمكن تجنب هذا الحادث بمساعدة الحسابات النظرية الدقيقة..

حساب المواد

يتكون المحلول من خليط من الاسمنت والماء والرمل. النسب تعتمد على الغرض من البناء. على سبيل المثال ، عند تحضير خليط للمباني السكنية سكريد ، استخدم الدرجة 200. يشير الشكل إلى الحمل الذي يمكن أن يتحمله ذراع التسوية عند حساب عدد الكيلوغرامات لكل 1 سم مكعب ، ولإعداد مثل هذا الخليط ، من الضروري نسبة الاسمنت والرمل بنسبة 1: 3.

الماء ضروري للحصول على خليط كريمي من المواد. يجب أن يكون المحلول سميكًا وصعبًا. هنا ، يبدأ الكثيرون في مواجهة مشاكل بسبب اختيار الرمال منخفضة الجودة. تعتمد قوة الهيكل على تكوينه..

إذا دخلت أجسام غريبة في الرمال: الغبار أو الحطام أو الحجارة أو الطين ، فإن الخليط يخرج بشكل غير متجانس. في المستقبل ، لهذا السبب ، قد تنشأ مشاكل في شكل تآكل ، مما يؤدي إلى تدمير ذراع التسوية بالكامل..

يقترب وزن المتر المكعب من الأسمنت والملاط الرملي من طنين. تحتوي على الأقل على 450 كجم من مسحوق الأسمنت لـ 1300 كجم من الرمل. نظرًا لحسابات 1 متر مربع ، بسمك طبقة 1 سم ، يتم استهلاك حوالي 20 كجم من الملاط ، والتي تساوي مكوناتها 4.5 كجم من الأسمنت و 13 كجم من الرمل.

لتحضير سيحتاج العمل أيضًا إلى خليط تمهيدي بمعدل 350 مل لكل 1 متر مربع. يتيح لك ذلك توفير اتصال ملموس وزيادة الالتصاق ، وهو مفتاح الأساس الموثوق به..

لأعمال البناء ، يشتري العديد من المتخصصين الطين الموسع. إنه يوفر المال ، لأنه أثناء تشغيله يتم تقليل تكاليف الأسمنت باهظة الثمن.

لكي لا تتأثر بحسابات الخليط وتحضيره يمكنك شراء التركيبات الجاهزة بأنواعها المختلفة.

يمزج

الميزة الرئيسية للخلطات الجافة الجاهزة هي أنك لم تعد بحاجة للقلق بشأن نسب المكونات. تقع مسؤولية الطهي وفقًا للمعايير الدولية على عاتق الشركة المصنعة. يتم تقديم المستهلك مع مجموعة واسعة من الخلطات المعتمدة في سوق البناء.

تظل القاعدة دون تغيير – الأسمنت والرمل ، ولكن بفضل المكونات الكيميائية الإضافية ، يتراوح الاختيار بين تعزيز خاصية واحدة أو أكثر:

لقد خضعت تقنيات البذر لتغييرات ، حيث تم تقسيمها إلى جافة وشبه جافة.

على سبيل المثال ، خليط البوليمر الأسمنت مرن وسهل الاستخدام. يتم استخدامه في الإنشاءات المدنية والصناعية ليس فقط للمباني الجديدة ، ولكن أيضًا للهياكل التي تتطلب ترميمًا.

تكتسب تركيبات الأسمنت ذاتية التسوية شعبية. تنتهي عملياتهم عند الصب ، مما لا يتطلب تسوية السطح. ومع ذلك ، فإنها تفتقر إلى القوة التي توفرها الخلطات الجافة المقواة بالألياف المعدنية. تعتبر التركيبات الخرسانية خفيفة الوزن بديلاً عن التركيبات الصلبة..

من بين الشركات المحلية والأجنبية ، تبرز شركة كناوف الألمانية..

لتحضير ذراع تسوية الرمل الأسمنتي ، يشترون منتجات كناوف أوبو ، وهي ضرورية بسبب كثافتها العالية. يتجاوز صلابة الخرسانة الكلاسيكية بمقدار 4-5 مرات. في الوقت نفسه ، إنه مقاوم لدرجات الحرارة القصوى ، وهو أمر رائع لإخفاء الأرضيات الدافئة أو تركيبها. توفر معدّلات البولي إيثيلين المضمنة في التركيبة عزلًا للصوت. الاستهلاك يصل إلى 5 كجم من ذراع التسوية الجاف لكل متر مربع.

العمل التحضيري

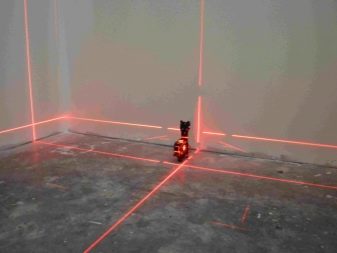

يضع سير العمل في المقام الأول تعليم سمك ذراع التسوية المستقبلي. يتم الحساب بواسطة الليزر أو المستوى المائي. يستخدم مستوى الليزر أيضًا في تثبيت منارات. ومع ذلك ، فإن شرائها اختياري معهم ، يتم تنفيذ تسوية ملاط الأسمنت والرمل بشكل أسرع.

عند تثبيت المنارات ، يتم وضع مستوى الليزر في المكان المعد لصب الملاط الأسمنتي ، ثم يتم عرض الحزمة. نتيجة لهذا ، يتم تحديد مستوى خط الأفق. في الخطوة التالية ، على بعد 30 سم من الحائط ، ارسم خطًا متوازيًا تنتشر على طوله أجزاء صغيرة من المحلول. ثم يتم تثبيت ملف تعريف على الأكوام الناتجة.

بالتركيز على الأفق ، يتم إجراء تسوية شاملة للسطح.

عند اكتمال الجزء النظري ، سيكون من الضروري تفكيك موقع البناء ، وكذلك تطبيق طبقة واقية:

- يبدأ تحضير القاعدة بتدمير ذراع التسوية القديم. التفكيك ضروري حتى يصبح الهيكل المستقبلي صلبًا.

- علاوة على ذلك ، تتم إزالة الحطام والأوساخ من السطح..

- بعد التنظيف الشامل ، يجب وضع برايمر خاص للحصول على اتصال دائم. العملية بسيطة للغاية: يتم سكب كمية صغيرة من البرايمر على الركيزة وتسويتها بفرشاة وأسطوانة..

- للحصول على عزل حراري أكبر ، تتكون الطبقة التالية من الطين الممتد إلى نصفين بسماكة 10 سم ، ويجب أن تكون الطبقة مدمجة جيدًا. يمكن تحقيق التأثير المطلوب عن طريق ترطيب المواد المسامية..

- الخطوة الأخيرة (إذا لزم الأمر) هي عملية التصميم وتوجيه الأنابيب ، لأنه سيتعين إخفاؤها تحت ذراع التسوية.

عندما تكون التضاريس غير مستوية ، يتم العمل على تسوية السطح. يتم تقطيع الحواف ، وتدعيم الحفر العميقة.

تحضير الخليط

هناك ثلاث طرق رئيسية لإنتاج ملاط الأسمنت. الأول هو طلب خليط جاهز جيد النوعية. إنها مناسبة لصب المساحات الصغيرة. خيار بديل هو شراء خليط جاف من الرمل والأسمنت لتخفيفه إلى حالة سميكة بالماء في الموقع.

ومع ذلك ، فإن السيناريوهين الأولين ينطويان على تكاليف غير ضرورية. يمكنك التخلص منها عن طريق إيجاد حل بيديك. قبل الصب ، يمكنك وضع منارات تساعد على تسوية السطح بشكل صحيح.. يُسمح بتفكيكها في يوم واحد.. خلاف ذلك ، قد يتلف ذراع التسوية..

يسكب الرمل والأسمنت بنسبة 3: 1 بالماء ، وتتناسب الكمية بشكل مباشر مع كمية الخليط الجاف. فيما يلي بعض الخطوات لتحقيق ذراع التسوية شبه الجاف:

- ضع غلاف بلاستيكي على الأرض.

- يُسكب عليها الرمل والأسمنت ، ثم يخلط بملعقة من الأسفل إلى الأعلى ، دون إتلاف الشكل المخروطي.

- يجب عمل ثقب في الوسط باستخدام مجرفة.

- صب الماء في النفق المتشكل وابدأ الخلط.

- استمر في التقليب ، مع إضافة خليط جاف إلى الأطراف ، مع الحفاظ على الاستقامة.

- سيكون خليط الأسمنت جاهزًا عند الحصول على كتلة سميكة..

يتم التحقق من الامتثال عن طريق الإمساك بكمية صغيرة من القشدة الحامضة في قبضة اليد. إذا لم يتفكك إلى قطع جافة ولم يكن سائلًا جدًا ، يكون المحلول جاهزًا للصب..

ومع ذلك ، يجب أن تكون أكثر حرصًا هنا ، حيث يبدأ الخليط في فقد اللزوجة بعد 20 دقيقة..

يجب سكبها على قاعدة جاهزة. يجب أن يكون لديك وقت لتسوية ذراع التسوية الأسمنتي والرمل في ساعة ونصف. يعتمد وقت التجفيف على كمية الماء والأسمنت المضافين إلى التركيبة. ومع ذلك ، إذا كان هناك الكثير من هذا الأخير ، فستظهر المضاعفات. السطح الهش (بسبب الأسمنت) لن يتحمل الجاذبية النوعية المطلوبة.

هناك طريقة لصنع ملاط رمل أسمنتي رطب. ومع ذلك ، هناك حاجة إلى الأسمنت عالي الجودة لخلطه. على كيس من الرمل وزنه 50 كجم ، تحتاج إلى صب ثلث كيس الأسمنت ، ثم صب “المسحوق” الناتج مع الماء بنسبة 1: 1. من الأسهل خلط المكونات في وعاء به حجم 30 لتر. لا يستحق الأمر أخذ المزيد ، لأن التكوين يتصاعد بسرعة.

إذا أعطى الأسمنت السائل صبغة حمراء ، فهذا يعني أنه تمت إضافة المزيد من الرمل. تأكد من مراعاة الألوان ، والتحكم في درجة اللون الرمادي..

يملأ

قبل البدء ، يتم لصق الغرفة بشريط مانع للتسرب. يحتوي البوليمر الرغوي على خصائص عازلة للحرارة ومقاومة للماء. يحمي ذراع التسوية من انخفاض الضغط ودرجة الحرارة والرطوبة..

من الزاوية المقابلة للباب ، يبدأ شخصان في الاستلقاء. عمل واحد هو الملء والتنعيم ، والثاني يعجن الجزء التالي من المحلول. الخيار الأفضل هو منطقة ذات معلمات نصف متر. في السابق ، كانت الغرفة مقسمة إلى خطوط طولها حوالي 40-50 سم بألواح منارة خشبية ، بحيث يكون من السهل تسوية السطح. صب السطح على طولهم.

يتم خلط الأماكن المتجاورة من “سريرين” مختلفين بعمق 10 سم ، ويتم سكب الشريط الذي يتوافق مع المدخل أخيرًا. عند صب الشقة ، يجب أن يملأ الصب بعناية جميع الشقوق بمحلول لتجنب التآكل. نتيجة لذلك ، تصلب ذراع التسوية في حوالي 2-3 ساعات..

خلال اليومين الأولين عند درجة حرارة الغرفة ، تستعيد ذراع التسوية نصف قوتها. علاوة على ذلك ، لا تعني هذه العملية تبخر الماء من الخليط ، لذلك يجب حساب فترة النضج وفقًا لمحتوى الماء وسمك ذراع التسوية.. في المباني السكنية ، تصلب تمامًا بمقدار 1 سم في الأسبوع..

يجب رش السطح بالماء يوميًا لتجنب تصلب الطبقة العليا فقط. تبقى الطبقة الداخلية ناعمة. لذلك ، بعد فترة زمنية معينة ، سيتم تغطيتها بالشقوق..

يؤدي الفقد السريع للمرونة إلى استحالة تغيير أي شيء تقريبًا بعد ساعة ونصف ، يوصى ببدء تسوية السطح سهل الانزلاق على أسافين.

المطبات التي لا تخضع للتغيير يتم التخلص منها يدويًا باستخدام الملعقة. يتم فرك المنطقة الخاضعة للتفكيك بعوامة خشبية على سطح خشن ومستوٍ.

عند البدء في الجص ، من الضروري تحضير محلول من الأسمنت والرمل من 50 إلى 50. يضاف الماء إلى الخليط الجاف. عند الحشو ، يتم رش ذراع التسوية الأسمنتي بالرمل بكمية صغيرة من الماء. الشيء الرئيسي هو عدم الانجراف واتباع التعليمات. ومع ذلك ، إذا كانت الروح متعطشة للتجارب ، فيمكنك اللجوء إلى توصيات المتخصصين ، والتي سيؤدي الكثير منها إلى تهدئة الحماس بسرعة..

نصيحه مهنيه

في كثير من الأحيان ، لا يرغب الأشخاص في طلب المساعدة مرة أخرى من المحترفين ، الذين يمكن أن تصل خدماتهم إلى المحفظة كثيرًا. بعد كل شيء ، يمكن وضع ذراع التسوية الأسمنتي والرمل بيديك ، بالاعتماد على التعليمات والحسابات والامتثال للقواعد الأساسية. ومع ذلك ، يواجه الكثيرون مشاكل في الممارسة ، ويرتكبون أخطاء شائعة على عجل.. لمنع عدد من الإخفاقات ، فيما يلي قائمة توصيات من الخبراء:

- عقوبة التسرع. لا تسرع من عملية النضج بالتسخين أو المسودات. التغيرات في درجات الحرارة تهدد بالتآكل وانهيار جميع الأعمال السابقة. من الأفضل رش السطح بالماء لمدة 3 أيام..

- تقييم القوى. تتطلب ذراع التسوية بالأسمنت الرملي حسابًا أوليًا لمواد التشغيل. إذا لم تكن هناك مكونات كافية لتحضير المحلول ، فإن الخليط الذي يبدأ في التصلب سوف يتقشر من المحلول الجديد. من الأفضل إجراء الحسابات بناءً على المبدأ: كم عدد أكياس الخليط التي تناسب المكعب.

- في نهاية العمل بعد حوالي يومين ، يوصى بإجراء تسوية إضافية. سيضمن صنفرة السطح أن ذراع التسوية مناسب لتركيب الأرضيات.

يتطلب السطح المقاوم للرطوبة رطوبة إضافية.

- الشيء الرئيسي هو الصبر. يمكن أن يجف ذراع التسوية لأكثر من شهر ، مما يضايق أصحاب الشقق (انتظار مستمر). إذا كان السطح صعبًا ، فإن هذه الحقيقة لا تعني أن الطبقة الداخلية تتوافق مع الطبقة العلوية. لا تقم بتغطية الملاط شبه المتصلب قبل الأوان بأي طلاء. ستستمر الرطوبة في التبخر ، مما يؤدي إلى عواقب لا رجعة فيها في شكل فطر أو تورم باركيه جديد أو مشمع.

- يمكن منع تلف مواد التشطيب بعد 3 أسابيع فقط من صبها. للقيام بذلك ، يتم تغطية ذراع التسوية مسبقًا بحشية خاصة ، حيث يمكن رفع الصفيحة أو الباركيه أو أي مادة أخرى..

- يجب ألا يتجاوز السمك الأمثل 30 مم. تميل الطبقة السميكة إلى التقشر من الطبقات الأخرى ، وتتشقق من تغيرات الضغط ودرجة الحرارة.

- ليست هناك حاجة إلى استخدام الأسمنت بسخاء عند إنشاء الجص. هذا لن يعزز التجفيف السريع. سوف يضر فقط هيكل ذراع التسوية.

- سيؤدي استبدال الملدنات بغراء PVA أيضًا إلى التدمير الكامل للطلاء..

لمعرفة كيفية صنع ذراع التسوية الأسمنتي والرمل بيديك ، انظر الفيديو التالي.

سكريد الأسمنت والرمل: تقنية الصب

تجذب ذراع التسوية الأسمنتية والرملية بقوتها وكثافتها العالية ، مما يدفع أكثر من الوقت والمال والجهد المبذول.

على الرغم من العملية الشاقة ، إلا أنها تحتل مكانة رائدة في إعداد الركائز لوضع الأرضيات نظرًا لقدرتها على توفير المنحدر اللازم ، وكذلك تغطية أنظمة التدفئة تحت الأرضية..

الخصائص

ينقسم جهاز ذراع التسوية بالأسمنت الرملي إلى نوعين: مرتبط وغير منضم.

يمكن أن تأخذ سماكة خليط الأسمنت قيمًا مختلفة. لا تؤثر الزيادة في مستوى التغطية على انخفاض كثافة ذراع التسوية. في نفس الوقت ، فإن مساحة السطح قادرة على تحمل حمولة تصل إلى 300 كجم. ومع ذلك ، إذا كان من الضروري زيادة الاستقرار ، تتم إضافة التعزيز.

يتم تطبيق شبكة معدنية فوق طبقة من الطين الممتد ، وفي حالة عدم وجودها يتم ربطها بطبقة من دريوال ودعامات خاصة.

يحتوي ذراع التسوية على هيكل مسامي يمكنه امتصاص الرطوبة الزائدة. ومن ثم يتبع ذلك زيادة حجم المياه في عملية صنع حل يهدد فيضان الجيران من الأسفل. من أجل منع العدوان المستقبلي إلى النصف مع تآكل التعزيز داخل المبنى ، يتم عزل ذراع التسوية عن طريق غشاء خاص. يتم تنفيذ العزل المائي باستخدام البيتومين المصطكي ونظائره.

بعد النضج الكامل ، يكتسب طلاء الرمل الأسمنتي لونًا رماديًا غنيًا. يشير تكوين الشقوق إلى حدوث انتهاك لتقنية الصب ، والذي يحدث بسبب التصلب غير المتكافئ. يمكن تجنب هذا الحادث بمساعدة الحسابات النظرية الدقيقة..

حساب المواد

يتكون المحلول من خليط من الاسمنت والماء والرمل. النسب تعتمد على الغرض من البناء. على سبيل المثال ، عند تحضير خليط للمباني السكنية سكريد ، استخدم الدرجة 200. يشير الشكل إلى الحمل الذي يمكن أن يتحمله ذراع التسوية عند حساب عدد الكيلوغرامات لكل 1 سم مكعب ، ولإعداد مثل هذا الخليط ، من الضروري نسبة الاسمنت والرمل بنسبة 1: 3.

الماء ضروري للحصول على خليط كريمي من المواد. يجب أن يكون المحلول سميكًا وصعبًا. هنا ، يبدأ الكثيرون في مواجهة مشاكل بسبب اختيار الرمال منخفضة الجودة. تعتمد قوة الهيكل على تكوينه..

إذا دخلت أجسام غريبة في الرمال: الغبار أو الحطام أو الحجارة أو الطين ، فإن الخليط يخرج بشكل غير متجانس. في المستقبل ، لهذا السبب ، قد تنشأ مشاكل في شكل تآكل ، مما يؤدي إلى تدمير ذراع التسوية بالكامل..

يقترب وزن المتر المكعب من الأسمنت والملاط الرملي من طنين. تحتوي على الأقل على 450 كجم من مسحوق الأسمنت لـ 1300 كجم من الرمل. نظرًا لحسابات 1 متر مربع ، بسمك طبقة 1 سم ، يتم استهلاك حوالي 20 كجم من الملاط ، والتي تساوي مكوناتها 4.5 كجم من الأسمنت و 13 كجم من الرمل.

لتحضير سيحتاج العمل أيضًا إلى خليط تمهيدي بمعدل 350 مل لكل 1 متر مربع. يتيح لك ذلك توفير اتصال ملموس وزيادة الالتصاق ، وهو مفتاح الأساس الموثوق به..

لأعمال البناء ، يشتري العديد من المتخصصين الطين الموسع. إنه يوفر المال ، لأنه أثناء تشغيله يتم تقليل تكاليف الأسمنت باهظة الثمن.

لكي لا تتأثر بحسابات الخليط وتحضيره يمكنك شراء التركيبات الجاهزة بأنواعها المختلفة.

يمزج

الميزة الرئيسية للخلطات الجافة الجاهزة هي أنك لم تعد بحاجة للقلق بشأن نسب المكونات. تقع مسؤولية الطهي وفقًا للمعايير الدولية على عاتق الشركة المصنعة. يتم تقديم المستهلك مع مجموعة واسعة من الخلطات المعتمدة في سوق البناء.

تظل القاعدة دون تغيير – الأسمنت والرمل ، ولكن بفضل المكونات الكيميائية الإضافية ، يتراوح الاختيار بين تعزيز خاصية واحدة أو أكثر:

لقد خضعت تقنيات البذر لتغييرات ، حيث تم تقسيمها إلى جافة وشبه جافة.

على سبيل المثال ، خليط البوليمر الأسمنت مرن وسهل الاستخدام. يتم استخدامه في الإنشاءات المدنية والصناعية ليس فقط للمباني الجديدة ، ولكن أيضًا للهياكل التي تتطلب ترميمًا.

تكتسب تركيبات الأسمنت ذاتية التسوية شعبية. تنتهي عملياتهم عند الصب ، مما لا يتطلب تسوية السطح. ومع ذلك ، فإنها تفتقر إلى القوة التي توفرها الخلطات الجافة المقواة بالألياف المعدنية. تعتبر التركيبات الخرسانية خفيفة الوزن بديلاً عن التركيبات الصلبة..

من بين الشركات المحلية والأجنبية ، تبرز شركة كناوف الألمانية..

لتحضير ذراع تسوية الرمل الأسمنتي ، يشترون منتجات كناوف أوبو ، وهي ضرورية بسبب كثافتها العالية. يتجاوز صلابة الخرسانة الكلاسيكية بمقدار 4-5 مرات. في الوقت نفسه ، إنه مقاوم لدرجات الحرارة القصوى ، وهو أمر رائع لإخفاء الأرضيات الدافئة أو تركيبها. توفر معدّلات البولي إيثيلين المضمنة في التركيبة عزلًا للصوت. الاستهلاك يصل إلى 5 كجم من ذراع التسوية الجاف لكل متر مربع.

العمل التحضيري

يضع سير العمل في المقام الأول تعليم سمك ذراع التسوية المستقبلي. يتم الحساب بواسطة الليزر أو المستوى المائي. يستخدم مستوى الليزر أيضًا في تثبيت منارات. ومع ذلك ، فإن شرائها اختياري معهم ، يتم تنفيذ تسوية ملاط الأسمنت والرمل بشكل أسرع.

عند تثبيت المنارات ، يتم وضع مستوى الليزر في المكان المعد لصب الملاط الأسمنتي ، ثم يتم عرض الحزمة. نتيجة لهذا ، يتم تحديد مستوى خط الأفق. في الخطوة التالية ، على بعد 30 سم من الحائط ، ارسم خطًا متوازيًا تنتشر على طوله أجزاء صغيرة من المحلول. ثم يتم تثبيت ملف تعريف على الأكوام الناتجة.

بالتركيز على الأفق ، يتم إجراء تسوية شاملة للسطح.

عند اكتمال الجزء النظري ، سيكون من الضروري تفكيك موقع البناء ، وكذلك تطبيق طبقة واقية:

عندما تكون التضاريس غير مستوية ، يتم العمل على تسوية السطح. يتم تقطيع الحواف ، وتدعيم الحفر العميقة.

تحضير الخليط

هناك ثلاث طرق رئيسية لإنتاج ملاط الأسمنت. الأول هو طلب خليط جاهز جيد النوعية. إنها مناسبة لصب المساحات الصغيرة. خيار بديل هو شراء خليط جاف من الرمل والأسمنت لتخفيفه إلى حالة سميكة بالماء في الموقع.

ومع ذلك ، فإن السيناريوهين الأولين ينطويان على تكاليف غير ضرورية. يمكنك التخلص منها عن طريق إيجاد حل بيديك. قبل الصب ، يمكنك وضع منارات تساعد على تسوية السطح بشكل صحيح.. يُسمح بتفكيكها في يوم واحد.. خلاف ذلك ، قد يتلف ذراع التسوية..

يسكب الرمل والأسمنت بنسبة 3: 1 بالماء ، وتتناسب الكمية بشكل مباشر مع كمية الخليط الجاف. فيما يلي بعض الخطوات لتحقيق ذراع التسوية شبه الجاف:

يتم التحقق من الامتثال عن طريق الإمساك بكمية صغيرة من القشدة الحامضة في قبضة اليد. إذا لم يتفكك إلى قطع جافة ولم يكن سائلًا جدًا ، يكون المحلول جاهزًا للصب..

ومع ذلك ، يجب أن تكون أكثر حرصًا هنا ، حيث يبدأ الخليط في فقد اللزوجة بعد 20 دقيقة..

يجب سكبها على قاعدة جاهزة. يجب أن يكون لديك وقت لتسوية ذراع التسوية الأسمنتي والرمل في ساعة ونصف. يعتمد وقت التجفيف على كمية الماء والأسمنت المضافين إلى التركيبة. ومع ذلك ، إذا كان هناك الكثير من هذا الأخير ، فستظهر المضاعفات. السطح الهش (بسبب الأسمنت) لن يتحمل الجاذبية النوعية المطلوبة.

هناك طريقة لصنع ملاط رمل أسمنتي رطب. ومع ذلك ، هناك حاجة إلى الأسمنت عالي الجودة لخلطه. على كيس من الرمل وزنه 50 كجم ، تحتاج إلى صب ثلث كيس الأسمنت ، ثم صب “المسحوق” الناتج مع الماء بنسبة 1: 1. من الأسهل خلط المكونات في وعاء به حجم 30 لتر. لا يستحق الأمر أخذ المزيد ، لأن التكوين يتصاعد بسرعة.

إذا أعطى الأسمنت السائل صبغة حمراء ، فهذا يعني أنه تمت إضافة المزيد من الرمل. تأكد من مراعاة الألوان ، والتحكم في درجة اللون الرمادي..

يملأ

قبل البدء ، يتم لصق الغرفة بشريط مانع للتسرب. يحتوي البوليمر الرغوي على خصائص عازلة للحرارة ومقاومة للماء. يحمي ذراع التسوية من انخفاض الضغط ودرجة الحرارة والرطوبة..

من الزاوية المقابلة للباب ، يبدأ شخصان في الاستلقاء. عمل واحد هو الملء والتنعيم ، والثاني يعجن الجزء التالي من المحلول. الخيار الأفضل هو منطقة ذات معلمات نصف متر. في السابق ، كانت الغرفة مقسمة إلى خطوط طولها حوالي 40-50 سم بألواح منارة خشبية ، بحيث يكون من السهل تسوية السطح. صب السطح على طولهم.

يتم خلط الأماكن المتجاورة من “سريرين” مختلفين بعمق 10 سم ، ويتم سكب الشريط الذي يتوافق مع المدخل أخيرًا. عند صب الشقة ، يجب أن يملأ الصب بعناية جميع الشقوق بمحلول لتجنب التآكل. نتيجة لذلك ، تصلب ذراع التسوية في حوالي 2-3 ساعات..

خلال اليومين الأولين عند درجة حرارة الغرفة ، تستعيد ذراع التسوية نصف قوتها. علاوة على ذلك ، لا تعني هذه العملية تبخر الماء من الخليط ، لذلك يجب حساب فترة النضج وفقًا لمحتوى الماء وسمك ذراع التسوية.. في المباني السكنية ، تصلب تمامًا بمقدار 1 سم في الأسبوع..

يجب رش السطح بالماء يوميًا لتجنب تصلب الطبقة العليا فقط. تبقى الطبقة الداخلية ناعمة. لذلك ، بعد فترة زمنية معينة ، سيتم تغطيتها بالشقوق..

يؤدي الفقد السريع للمرونة إلى استحالة تغيير أي شيء تقريبًا بعد ساعة ونصف ، يوصى ببدء تسوية السطح سهل الانزلاق على أسافين.

المطبات التي لا تخضع للتغيير يتم التخلص منها يدويًا باستخدام الملعقة. يتم فرك المنطقة الخاضعة للتفكيك بعوامة خشبية على سطح خشن ومستوٍ.

عند البدء في الجص ، من الضروري تحضير محلول من الأسمنت والرمل من 50 إلى 50. يضاف الماء إلى الخليط الجاف. عند الحشو ، يتم رش ذراع التسوية الأسمنتي بالرمل بكمية صغيرة من الماء. الشيء الرئيسي هو عدم الانجراف واتباع التعليمات. ومع ذلك ، إذا كانت الروح متعطشة للتجارب ، فيمكنك اللجوء إلى توصيات المتخصصين ، والتي سيؤدي الكثير منها إلى تهدئة الحماس بسرعة..

نصيحه مهنيه

في كثير من الأحيان ، لا يرغب الأشخاص في طلب المساعدة مرة أخرى من المحترفين ، الذين يمكن أن تصل خدماتهم إلى المحفظة كثيرًا. بعد كل شيء ، يمكن وضع ذراع التسوية الأسمنتي والرمل بيديك ، بالاعتماد على التعليمات والحسابات والامتثال للقواعد الأساسية. ومع ذلك ، يواجه الكثيرون مشاكل في الممارسة ، ويرتكبون أخطاء شائعة على عجل.. لمنع عدد من الإخفاقات ، فيما يلي قائمة توصيات من الخبراء:

يتطلب السطح المقاوم للرطوبة رطوبة إضافية.

لمعرفة كيفية صنع ذراع التسوية الأسمنتي والرمل بيديك ، انظر الفيديو التالي.